1.术语和定义

1.1 一段吹管on-step steam blowing

将过热器、主汽管道和再热蒸汽冷段管道、再热器、再热蒸汽热段管道串联吹扫,一步完成的蒸汽吹扫方式。

1.2 两段吹管two-step steam blowing

指先吹扫过热器及主蒸汽管道,再将过热器、主蒸汽管道与再热蒸汽冷段管道、再热器、再热蒸汽热段管道串联,分两步完成的蒸汽吹扫方式。

1.3 稳压吹管steady pressure steam blowing

维持锅炉输入和输出的能量平衡以及给水量和蒸发量之间的质量平衡,锅炉蒸发系统压力相对稳定的一种吹管方式。

1.4 降压吹管energy storage reduced pressure steam blowing

在锅炉降压过程中,利用锅炉储能快速释放产生蒸汽动量的一种吹管方式。

1.5 吹管系数coefficient of steam blowing

吹扫工况和锅炉最大连续蒸发量(BMCR)工况下蒸汽动量之比。

1.6 靶板及靶板器target and target holder assembly

靶板是按照本标准规定的材质和尺寸制作,用于检验吹管质量标准的金属板;靶板器是用于固定靶板的装置。

1.7 集粒器particle collector

在采用一段吹管方式时,安装在再热器入口,用来收集再热器前设备及管道蒸汽吹扫所携带颗粒物的装置。

1.8 消音器blowing silencer

降低蒸汽吹管排汽噪声的装置。

2.总则

2.1承担火力发电建设工程机组蒸汽吹管的单位应具备火力发电工程调试资质。

2.2吹管临时系统应由建设单位委托有设计资质的单位设计。

2.3吹管临时系统使用的压力容器应委托有资质的单位制造。

2.4吹管调试措施、临时系统安装措施应经试运总指挥批准。

2.5吹管范围应包括下列系统及管道:

a) 过热器、再热器;

b) 主蒸汽管道、再热蒸汽冷段及热段管道;

c) 汽轮机高压旁路系统管道;

d) 汽动给水泵等辅机高压汽源管道;

e) 汽轮机轴封高压汽源管道。

2.6稳压吹管应采用一段吹管方式。

2.7直流锅炉宜采用稳压吹管。

2.8采用一段吹管时,应在再热器前加装集粒器。

2.9采用两段吹管时,应在主蒸汽系统吹扫靶板检验合格后,方可进行第二阶段再热蒸汽系统吹扫。

2.10吹管结束后,应及时办理质量验收签证。

2.11合格靶板应存档保管。

3.吹管参数选择

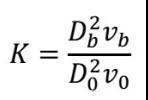

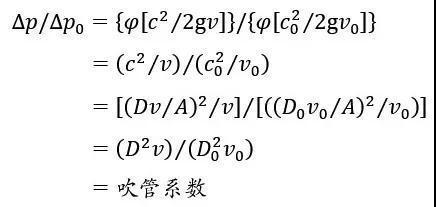

3.1吹管系数计算见公式(1):

式中:

K—吹管系数;

Db——吹管工况蒸汽流量,t/h;

vb——吹管工况蒸汽比体积,m3/kg;

D0——锅炉最大连续蒸发量(BMCR)工况蒸汽流量,t/h;

v0——锅炉BMCR工况蒸汽比体积,m3/kg;

3.2吹管参数的选择必须保证被吹扫系统各处的吹管系数均大于1。

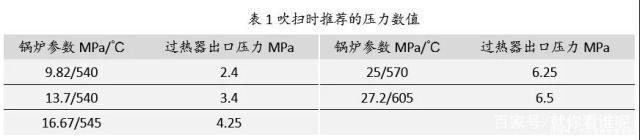

3.3降压吹管时,吹管临时控制门全开后过热器出口压力应不小于表1中推荐的压力值。

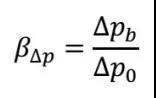

3.4降压吹管时,吹管工况与锅炉BMCR工况过热器压降比应不小于1.4(参见附求A),压降比计算应按公式(2)进行:

式中:

——压降比;

p_b——吹管工况某区段流动压降(阻力),MPa:

p_0——锅炉BMCR工况该区段流动压降(阻力),MPa。

3.5稳压吹管时,锅炉蒸发量宜选定在锅炉最大连续蒸发量(BMCR)工况的45%及以上;

3.6吹管过程中,应对过热器及再热器吹管系数进行校核,并根据实际情况对吹管参数进行必要的调整。

4.临时系统安装

4.1阀门

4.1.1吹管临时电动控制闸阀应符合下列要求:

a)公称压力应不小于16.0MPa;

b)设计温度应不小于450℃;

c)公称直径应不小于主蒸汽管道内径;

d)全行程开关时间应小于60s。

4.1.2吹管临时控制门的旁路门应符合下列要求:

a)公称压力应不小于16.0MPa;

b)设计温度应不小于450℃;

c)公称直径应不小于50mm。

4.1.3高旁路临时控制门应符合下列要求:

a)公称压力应不小于16.0Mpa;

b)设计温度应不小于450℃。

4.1.4高压主汽门临时堵板、临时短管和法兰应由制造厂提供,且设计压力应不小于10.0MPa,设计温度应不小于450℃,临时短管应采用优质无缝钢管。

4.1.5中压主汽门临时堵板、临时短管和法兰应由制造厂提供,且设计压力应不小于4.0MPa,设计温度降压吹管时应不小于450℃,稳压吹管时应不小于530℃;临时短管应采用优质无缝钢管。

4.1.6高、中压主汽门的临时封堵装置必须安装牢固、严密,并应经隐蔽验收合格。

4.1.7汽轮机高压缸排汽止回阀门应断开。

4.1.8两段法吹管时,在吹管第一阶段再热器入口应安装堵阀(堵板)并验收合格。

4.1.9吹管临时控制门应靠近正式管道垂直安装在水平管段,并应搭设操作平台,实现远方操作,且具有中停功能。

4.2管道及支吊架

4.2.1临时管道设计应符合DL/T5054的规定:临时管道支吊架的设计、安装应符合GB/T1716.1和DL/T1113的规定。

4.2.2临时控制门及其旁路门前的临时管道设计压力应不小于10.0MPa,设计温度应不小于450℃;临时管道内径应不小于主蒸汽正式管道内径,旁路管道内径应不小于50mm。

4.2.3临时控制门后的临时管道设计压力应不小于6.0MPa,设计温度应不小于450℃。

4.2.4中压主汽门后的临时管道设计压力应不小于2.0MPa;设计温度降压吹管时应不小于450℃、稳压吹管时应不小于530℃;管道内径应不小于再热热段正式管道内径;应采用优质无缝钢管。

4.2.5临时管道内部应清洁、无杂物,靶板前的临时管道在安装前宜进行喷砂处理。

4.2.6临时管道焊接应符合DL/T868、DL/T869的规定,焊口应进行100%无损检测;异种钢焊接应符合DL/T 752的规定;靶板前焊口应采用氩弧焊打底。

4.2.7长距离临时管道应有0.2%的坡度,并在最低点设置疏水,主蒸汽、再热蒸汽等管道疏水应分别接出排放,且不得排入凝汽器。

4.2.8临时管道宜采用Y型的汇集三通,两管之间夹角宜选择30°-60°的锐角。

4.2.9临时管道支吊架应设置合理、牢固可靠,其强度应按大于4倍的吹管反作用力进行计算(参见附录B)。

4.2.10临时管道固定攴架应安装牢固,滑动支架应满足管道膨胀要求,并验收合格。

4.2.11两段法吹管时,再热蒸汽热段管道的排汽管应安装验收合格。

4.2.12吹管范围内的流量测量装置应用等径短管替代,流量装置恢复时应采取防止异物落入管内的措施。

4.2.13临时系统恢复时,应防止二次污染。

4.3集粒器

4.3.1集粒器设计制造应符合GB 150(所有部分)的规定,且设计压力应不小于6.0MPa,设计温度应不小于450℃,阻力应小于0.1MPa。其结构参见附录C。

4.3.2集粒器通流总截面积应不小于主蒸汽管道有效截面积的6倍。

4.3.3集粒器应水平安装并搭设操作平台,且便于清理。

4.3.4集粒器应靠近再热器安装;布置在汽机房时,再热冷段管道应进行清理,并验收合格。

4.4靶板器

4.4.1靶板器强度应满足吹管要求,密封良好,操作灵活。

4.4.2靶板器宜采用法兰式或串轴式结构(参见附录D)。

4.4.3靶板器安装位置应靠近正式管道,靶板器前直管段长度宜为管道直径的4倍~5倍,靶板器后直管段长度宜为管道直径的2倍~3倍。

4.5消音器

4.5.1消音器应经有资质的设计单位进行设计计算,通流面积应满足吹管参数、降噪和阻力要求。

4.5.2消音器设计制造应符合GB150的规定;设计压力应不小于10MPa;设计温度降压吹管时应不小于450℃、稳压吹管时应不小于530℃;阻力应小于0.1MPa。

4.5.3消音器排汽厂界噪声应符合GB12348的规定。

4.5.4消音器安装前,其焊缝、密封部件、通流孔等应经检验合格。

5.吹管

5.1吹管前应具备的条件

5.1.1吹管系统的安装验收工作应结束。

5.1.2锅炉化学清洗工作已完成。

5.1.3锅炉点火所需的设备系统分部试运工作已完成。

5.1.4锅炉热工测量、联锁保护传动等工作已完成。

5.1.5汽轮机监视仪表(TSⅠ)系统安装、验收已完成,防止汽轮机进汽的各项措施已落实。

5.1.6汽轮机应具备投盘车及抽真空的条件。若不具备盘车投入条件,应有效隔离汽轮机进汽管道与吹管系统。

5.1.7脱硫、脱硝系统应满足锅炉点火要求。

5.1.8锅炉吹管所需的除盐水、燃料等物资应准备充足。

5.1.9采用稳压吹管方式时,应核算系统的补水能力,必要时应增加补水临时系统。

5.2吹管程序要点

5.2.1应完成锅炉点火前设备系统的全面检查及各项试验。

5.2.2应按有关规程和措施进行点火升压。

5.2.3在锅炉点火升压及吹管过程中,应控制并逐渐改善炉水品质。

5.2.4在正式吹管前,应进行三次低于选定吹管压力的试吹管,试吹压力可按正式吹管压力的30%、50%、70%选定,并对临时系统进行检查。

5.2.5首次正式吹管宜加装靶板,检查吹管系统原始脏污程度及靶板器的使用性能。

5.2.6吹管过程中,应根据集粒器的前后压差,及时清理集粒器。

5.2.7每阶段吹管过程中,应至少停炉冷却两次,每次停炉冷却时间不得小于12h。停炉冷却期间锅炉应带压放水。

5.2.8高压旁路吹扫应在吹管后期进行,汽轮机轴封等管道吹扫应在吹管合格后进行。

5.2.9吹管结束后应打开集箱手孔进行内部检查(至少打开集箱总数的1/3);装有节流孔板的锅炉受热面,应进行内窥镜或射线检查。

5.3稳压吹管

5.3.1锅炉应进行冷态冲洗,水质合格后点火,进行锅炉热态冲洗。

5.3.2热态冲洗过程中,炉水温度宜维持在190℃左右。

5.3.3吹管过程中应逐渐增加燃料量和给水流量,蒸汽参数达到选定吹管参数时吹管临时控制门应全开,并核算吹管系数应大于1.0。

5.3.4稳压吹管在达到吹管系数后,每次持续时间应不少于5min。

5.3.5在锅炉转干态过程中,汽水分离器出口蒸汽过热度不宜超过30℃。

5.3.6吹管期间,应控制锅炉和再热蒸汽冷段管道各部分金属温度不超过规定值。

5.3.7吹管期间,应及时投入给水自动等主要自动调节系统,合理控制水煤比,应有防止主蒸汽超温或蒸汽温度大幅度波动的可靠措施。

5.4降压吹管

5.4.1应将过热器出口压力升至选定吹管压力,开启吹管临时控制门,监视吹管临时控制门全开后过热器出口压力应不小于表1中推荐的压力值。当过热器吹管系数小于1.0时,应关闭吹管临时控制门。

5.4.2吹管过程中应监视过热器及再热器压差,在吹管临时控制门全开时,其压差应大于1.4倍锅炉最大连续蒸发量(BMCR)工况压降。

5.4.3吹管时,汽包或分离器水位应控制在规定范围内。

5.4.4每小时吹管次数不宜超过4次。

5.4.5吹管过程中应严格控制汽包或分离器压力下降值,相应饱和温度下降值应不大于42℃。

5.4.6炉膛出口烟温不应超过锅炉制造厂规定值。

5.5循环流化床锅炉吹管

5.5.1吹管前,设计有紧急补水系统的循环流化床锅炉紧急补水系统应能可靠投用,未设计锅炉紧急补水系统的应保证给水系统有可靠备用。

5.5.2投煤吹管时,应根据煤种着火点的情况间断给煤,监视床温,应有防止超温结焦的措施。

5.5.3当过热器吹管系数小于1.0或水量不足时,应关闭吹管临时控制门,并迅速减少燃料量。

5.6燃气轮机余热锅炉吹管

5.6.1佘热锅炉吹管可在燃气轮发电机空负荷或并网工况下进行。

5.6.2多台余热锅炉向一台汽轮机供汽的系统,应逐台单独吹扫,其他余热锅炉的主蒸汽、再热蒸汽系统应可靠隔离。

5.6.3对于燃气轮机和汽轮机无法脱开机组的余热锅炉吹管时,应维持凝汽器(或排汽装置)真空,并监视汽轮机汽缸金属温度不应超温。

6.吹管质量标准

6.1过热器、再热器的吹管系数应大于1.0。

6.2过热器出口和再热器出口应分别装设靶板。

6.3靶板宽度应为靶板安装处管道内径的8%且不小于25mm,厚度不小于5mm,长度纵贯管道内径;靶板表面相糙度应达到Ra100。

6.4选用铝质材料靶板,应连续两次更换靶板检查,无0.8mm以上的斑痕,0.2mm~0.8 mm范围的斑痕不多于8点。

6.5采用钢、铜或其他材质靶板,验收标准应参照制造厂的要求执行。

7.安全健康与环境管理

7.1吹管期间,现场不宜进行高空作业。

7.2吹管期间应有可靠的防火措施,备足消防器材。

7.3吹管临时系统应有防止人员烫伤的保温措施。

7.4在吹管范围内应设置警戒区,安排专人值班。

7.5对消音器周边的建筑物及设备应采取可靠的防排汽冲击、污染措施。

7.6吹管临时控制门应安排专人负责管理。

7.7更换靶板时吹管临时控制门应切断电源,并有可靠的安全措施。

7.8靶板、吹管临时控制门、集粒器、消音器等部位宜安装监控摄像头,并安排专人监视。

7.9吹管工作人员应保持通讯畅通。

7.10应按规定进行锅炉膨胀检査和记录。发现膨胀受阻,应立即停止升压,査明原因、消除缺陷后方可继续升压。

7.11锅炉升压过程中,应有防止发生水击的措施。

7.12吹管过程中,应严密监视汽缸金属温度,当汽缸金属温度超过150℃时,应立即停止吹管,查明原因。

7.13再热器无汽通过时,应严格控制炉膛出口烟气温度不超过制造厂的规定值。

7.14稳压吹管时,应严密监视和控制再热蒸汽管道和临时管道金属温度不超溢。

7.15吹管期间,空气预热器连续吹灰、火灾报警必须正常投入,并严密监视空气预热器烟气温度。停炉期间必须打开空气预热器人孔,检查蓄热元件积油、积粉情况,必要时应进行清理。

7.16应有防止燃油漏入炉膛及尾部烟道引起炉膛爆炸及尾部再燃烧的可靠措施。

7.17吹管投煤时,应加强燃烧调整,及时化验飞灰含碳量,及时进行灰斗排灰。

7.18锅炉投粉后,除尘器应及时投运。

7.19如遇锅炉灭火,应按规定进行全炉朦通风吹扫。

7.20吹管期间的厂界噪声应符合GB12348的规定。

附录 压降法吹管中吹管系数的说明

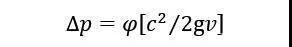

取吹管系统中某一小区段,当该区段足够小时,可视该区段中蒸汽比体积是一个常数,此时流经该区段的阻力(p)可用一般的流体力学求得

式中:

p—阻力(压降);

φ—阻力系数;

c—平均流速;

v—蒸汽比体积;

g—重力加速度;

若以下角标0表示BMCR工况,此时:

某小区段吹管过程中流动压降(阻力)与BMCR工况下流动压降(阻力)之比即等于吹管系数(动量比)。

在实际吹管系统中不可能将系统分成许多小区段并测量其压降,一般只能测量过热器及再热器入出口压降。这么大的区段与小区段有较大的差异,吹管过程是蒸汽膨胀流动的过程,从汽包开始蒸汽压力逐渐下降,蒸汽比体积增大,流速增加,到排汽口达到临界条件。因此,要按小区段的理论直接引用到过热器或再热器有较大误差,主要反映在吹管系统入口段动量不足,如能保证入口段压降比不小于1,即符合吹管合格标准。经过理论验算及试验,当吹管工况与BMCR工况过热器压降之比不小于1.4时,即能满足吹管合格标准动量比不小于1的要求。

过热器、再热器BMCR工况下的压降值,可取制造厂提供的设计值或同类型机BMCR工况下的实际压降值。

采用两段法吹管时,第二段(即过热器、再热器串联吹扫)的吹管压力可保持与第一段(过热器吹扫)吹管压力相同,即能满足再热器吹管动量比的要求。