如果我们能够提前识别特定的危险因素,我们就能够通过管理和运用我们的技能来预防事故或保护人员、环境和财产免受损害,也就是说,我们能够控制风险。

1

危害因素识别和风险评估步骤

风险管理过程是一个PDCA循环

其他要素的相互关系

1。法律和监管要求是危险因素识别、风险评估和风险控制规划的重要基础它也是危险因素识别和风险评估的重要线索。

2。建立目标时,应考虑危害因素识别、风险评估和风险控制规划的结果

3。必须考虑组织内的潜在紧急情况,以便为应急计划和响应提供基础。

4。是其他要素的输入信息,如:确定对设施的需求、培训和监测

危害因素识别

是识别组织范围内存在的所有危害因素并确定其特征的过程应考虑:

1。组织的正常活动,如:正常的生产活动;

2。组织异常活动,如:临时紧急维修、维护等。;

3。进入工作场所的所有人员的活动,包括承包商和访客的活动;

4。工作场所的设施,如:内部建筑、生产设备、材料等。;

5。外部世界提供的设施,如:租用的建筑物、设备等。;

6。应包括三种状态、三种时态和六种危险因素

注意:危险因素识别应该是预防性的、前瞻性的,而不是反应性的

六类:

1

物理危害因素

A、设备设施缺陷;

B,保护缺陷;

C,电气危险;

D,噪声危害;

E,振动危害;

F,电磁辐射;

G,明火;

H,运动危害;

I,可能导致烧伤的高温物质;

J,可导致冻伤的低温物质;

K,灰尘和气溶胶;

L,恶劣工作环境

M,信号缺陷

N,标记缺陷

2

化学危险因素

A、易燃易爆物质;

B,自燃物质;

C,有毒物质;

D,腐蚀性物质;

E,其他

3

生物危害因素

A、病原微生物;

B,传染病媒介;

C,有害动物;

D,有害植物;

E,其他

4

心理和生理危害因素

A,超负荷;

B,健康状况异常;

C,从事禁忌作业;

D,心理异常;

E,识别功能缺陷;

F,其他

5

行为危险因素

A,命令错误;

B,操作错误;

C,监控错误;

D,其他错误;

E,其他

6

其他危险因素

A,举重;

B,工作空间;

C,不合适的工具;

D,标识不清

2

风险分析的目的

风险分析为我们提供了这样一个工具:

风险分析——通过分析作业中存在的安全风险,操作者找到相应的预防措施并应用于工作中,从而降低作业风险,减少或消除人身伤害事故的可能性。

操作风险的概念和识别

风险:

行为、条件或现象对人、动物或环境造成的实际或潜在的物理、化学、放射性或生物损害

人为因素:

机器和设备因素:

方法和程序因素:

工作环境因素:

物质因素:

3

风险评级方法

1

风险矩阵表:

1人员伤害结果定义

|它是由美国的格雷厄姆和金妮提出的d = l e c

d-工作条件的风险因素

l-事故的可能性

e-接触危险环境的人员的频率

c-事故的可能后果

这三个因素的得分的乘积用于评估工作条件的风险。d值越大,工作条件的风险就越大。

是基于现场操作条件,专家组由熟悉操作条件的人员组成。

1,价值选择标准

2,危险分类标准

3,应用示例:

a公司主要生产和销售电子调谐器和用于电视和录像机的部件等产品。主要部门包括:高频车间、组织车间、设备动力部、销售部等。以高频车间为例,根据生产过程,应用LEC方法对装置的各工序进行识别和评价,风险值d > 70确定为重大风险。结果如下表所示

3

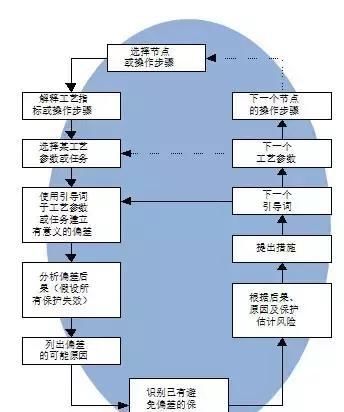

HAZOP

危害及可操作性研究基于系统工程的化工厂危害评价方法

的基本过程是以关键词为指导,找出过程中过程状态的变化,然后继续分析偏差的原因、后果和可能的对策。

1,引导词及其含义

2,常用HAZOP分析过程参数

3,分析程序

4,分析流程图

HAZOP分析要求将过程图或操作程序划分为分析节点或操作步骤,然后用引导词找出过程风险

得出的结果是:原因、后果、保护装置和推荐的偏差措施。

5,分析结果文件

摘要

评价目标:偏差及其原因、后果和对系统的影响

定性和定量:定性

法的特点:通过讨论,分析了系统可能出现的偏差、偏差的原因和后果以及对整个系统的影响。

适用范围:化工系统和热力液压系统的安全分析

应用条件:分析评估人员熟悉系统,具有丰富的知识和实践经验

的优缺点:简单易操作,受分析评估人员主观因素的影响

4

事件树分析ETA

从一个主要原因事件开始,根据事故发展过程中事件的发生和不发生,交替考虑成功和失败的两种可能性,然后将这两种可能性分别作为新的主要原因事件进行分析,直到得出最终的分析结果

事件树分析的目的:

可以判断事故是否发生,从而采用直观的安全方法;

能指出消除事故和提高系统安全性的根本措施;

从宏观角度分析系统中可能发生的事故,掌握系统中事故的规律;

能找出最严重的事故后果,为确定最大事件提供依据。

1,

物料运输系统事件树摘要

目的:识别发展为事故的初始事件的各种过程和后果

的适用范围:在设计中找出适用的安全装置,在运行中找出因误操作引起的设备故障和事故。使用方法

:在每个事件发展阶段有两种成功和失败的可能性。通过每个事件和阶段对初始事件进行分析,找出事件和发展的最终结果。

数据准备:了解初始事件和各种安全措施,人力和时间:2-4人组成一个团队,分析小单元的几个初始事件需要3-6天,大型复杂单元需要2-4周

效应:定性和定量,找出初始事件发展的各种结果,分析其严重性,并在发展的各个阶段采取措施,使其朝着成功的方向发展。故障树分析

5

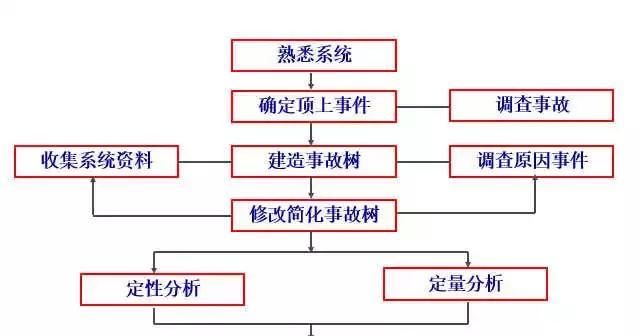

故障树分析,又称故障树分析,是一种演绎系统安全分析方法它从要分析的特定事故或故障开始,逐层分析其原因,直到找出事故的基本原因,即故障树的底部事件

故障树分析的几个阶段:

1,选择合理的顶事件

2,数据收集准备(事故案例和统计)

3,故障树的构建

4,定性分析

5,定量分析

1,故障树分析程序

2,以及故障树的构建

错误;

恶劣环境

汇总

直接原因事件可从以下三个方面考虑:

机械设备故障或损坏;

错误;

恶劣环境

6

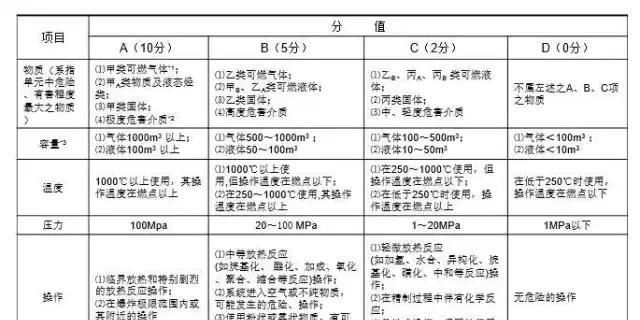

风险指数评价方法风险等级

风险指数评价方法是由陶氏化学公司首先开发的以物料系数为基础,考虑过程中其他因素的影响,如操作方式、工艺条件、设备条件、物料搬运、安全装置条件等,计算出各单元的危险值。,然后根据值的大小划分危险级别化学生产过程中固有危险的测量

1,数据要求

1,工艺图纸,材料的最大库存量,工厂的工艺条件,材料储存区的布局数据等。;

2、操作规程及相关法律法规等。;

3、设计和运行数据及方法规范的选定指标法

2,重大危害指数评价方法

1,危害评价方法

2,陶氏化学公司火灾爆炸危害指数评价方法

3,帝国化学公司蒙德法

3,危害评价方法

4,危害评价值表

5,危害分类

6消除-保护工人的最佳方法是从源头消除危害

2。替代-如果不可能消除,用其他危险性较低的材料或程序替代

3。工程控制——如果不可能,采取工程措施控制

4。管理措施——如果还不够,采取管理措施限制风险

5。个人防护设备——如果工程控制和管理措施不能将风险降低到可接受的水平,使用个人防护设备